戚 伟 赵树欣 李艳敏 杨 薇

摘 要 利用枯草芽胞杆菌和产朊假丝酵母菌混合发酵生产富肽蛋白饲料,通过单因素和响应面分析试验对其工艺条件进行了研究,选择接菌比例(枯草芽胞杆菌:产朊假丝酵母)为3:1,发酵36 h。最佳发酵条件为:发酵温度33 ℃,装料量40 g,原料初始含水率为62%,拌料水的pH值为自来水的自然pH值。在此条件下测得三氯乙酸可溶性氮(TCA-NSI)含量达到33.61%。

关键词 豆粕;混菌发酵;大豆肽;饲料

中图分类号 S816.6

Investigation on the technological condition of production protein feed

rich in peptide by mix bacteria fermentation

Qi wei, Zhao Shuxin, Li Yanmin,Yang wei

Abstract In order to investigate the technological condition of production feed rich in peptide, solid state fermentation was carried out with Bacillus. subtilus and candida utilis.The optimum time 36 h, the optimum inoculation 3:1(Bacillus.subtilus:Candida utilis).By single factor and response surface analysis, the optimum techonlogical condition:nature pH,temperature 33 ℃,charge 40 g, water content 62%. Under the optimum level determined,the content of TCA-NSI reached 33.61%.

Key words soybean meal;mix bacteria fermentation;peptide;feed

豆粕是应用最广泛的植物饲料蛋白质资源,其蛋白质含量高,除富含蛋氨酸外,其它氨基酸比较平衡,然而,豆粕的使用仅限于成年动物,因为幼畜很难消化大豆蛋白[1]。

微生物发酵法处理豆粕,能使其营养物质更容易被动物吸收,而且具有生产成本低、应用比较安全等特点。微生物发酵法处理豆粕是利用微生物丰富的酶系,将大分子植物蛋白质降解,经研究表明[2-4],发酵后的豆粕,其蛋白质结构发生了改变,相对分子质量降低,生成了许多具有特殊生理功能的小肽物质,提高了蛋白质消化率。同时,也较大程度降低了植物蛋白中的抗营养物质如胰蛋白酶抑制剂、脲酶、血凝素等,有效消除了大豆蛋白的抗原性,有利于动物的生长发育和肠道的吸收利用。本试验是以枯草芽胞杆菌和产朊假丝酵母为发酵菌株,采取混菌发酵的方式发酵豆粕生产富含小肽的蛋白饲料,为利用微生物改善豆粕的营养品质提供参考。

1 材料与方法

1.1 材料

菌种:枯草芽孢杆菌和产朊假丝酵母均由天津科技大学生物工程学院菌种保藏室提供。原料:豆粕购自天津开发区正大集团;麸皮由天津市宁河县宁河酒厂提供。培养基:枯草芽胞杆菌用牛肉膏蛋白胨培养基;产朊假丝酵母用YEPD培养基。

1.2 试验方法

1.2.1 液体种子培养

1.2.1.1 细菌种子液的制备

取斜面菌种一环至盛有50 ml牛肉膏蛋白胨培养基的250 ml三角瓶中,37 ℃、160 r/min摇床培养12 h。取上述培养好的菌液2 ml,转接到另外一瓶装有50 ml牛肉膏蛋白胨培养基的250 ml三角瓶中,摇床培养10 h。

1.2.1.2 产朊假丝酵母种子液的制备

取斜面菌种一环至盛有50 ml YEPD培养基的250 ml三角瓶中,28 ℃、160 r/min摇床培养24 h。取上述培养好的菌液2 ml,转接到另外一瓶装有50 ml YEPD培养基的250 ml三角瓶中,摇床培养20 h。

1.2.2 固态发酵方法

称取一定量的原料(豆粕和麸皮)装入250 ml三角瓶中,并调整其含水率,灭菌条件为121 ℃,20 min后取出,使其自然冷却,当温度降至30 ℃左右时,按3:1(枯草芽胞杆菌:产朊假丝酵母)的比例接入制备好的液体种子,于恒温培养箱中培养。

1.2.3 发酵产物水提液的制备

取出发酵后的样品10.0 g,加入0.9%生理盐水100 ml,在40 ℃、100 r/min的条件下水浴振荡1 h,然后,4 ℃、4 000 r/min离心10 min,上清液即为发酵产物水提液。

1.2.4 肽含量的测定

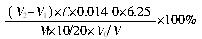

采用Adler-Nissen的方法[5],用三氯乙酸可溶性氮(Trichloroacetic Acid Nitrogen Solubility Index,TCA-NSI)含量来反映肽的含量。三氯乙酸可溶性氮含量=

式中:V2——滴定试样时消耗盐酸标准溶液的体积(ml);

V1——滴定空白时消耗盐酸标准溶液的体积(ml);

V——试样分解液的体积(ml);

V0——试样分解液蒸馏用体积(ml);

C——盐酸标准溶液浓度(mol/l);

M——样品的质量(g);

0.014 0——与1.00 ml盐酸标准溶液相当的,以克表示的氮的质量;

6.25——氮换算成蛋白质的平均系数。

2 结果与分析

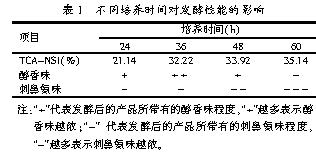

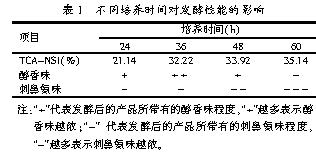

2.1 培养时间的确定(见表1)

从表1可以看出,随着发酵时间的增长,TCA-NSI的含量不断增大,当培养到36 h时,TCA-NSI的含量达到32.22%。培养时间超过36 h后,虽然TCA-NSI的含量还在继续增加,但醇香味在不断的减弱,刺鼻氨味在不断的增加,而且TCA-NSI含量的增加量也很少,发酵60 h时,TCA-NSI的含量只比36 h时增加了2.92%。为了提高设备利用率,因此在以后的试验中选择培养时间为36 h。

2.2 固态发酵条件的研究

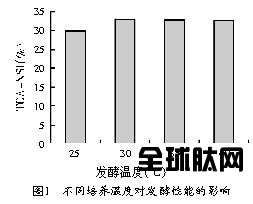

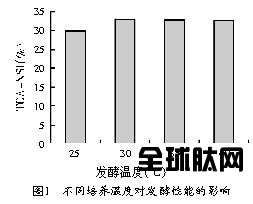

2.2.1 培养温度对发酵性能的影响(见图1)

从图1中可以看出,培养温度为30 ℃时,TCA-NSI的含量最大,而且醇香味比较浓,基本没有刺鼻氨味,因此,选择30 ℃为发酵的培养温度。根据单因素方差分析,发酵温度对发酵性能的影响非常显著(P<0.01)。

2.2.2 基质初始含水率对发酵性能的影响(见图2)

从图2中可以看出,随着原料初始含水率的增加,TCA-NSI含量不断增加,原料初始含水率为65%时TCA-NSI的含量最大,但比原料初始含水率为60%时TCA-NSI的含量只大了1.00%,为了节省烘干产品所耗的能源,选择原料初始含水率为60%。根据单因素方差分析,基质初始含水率对发酵性能的影响非常显著(P<0.01)。

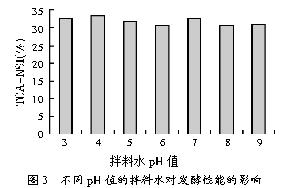

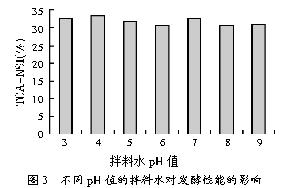

2.2.3 拌料水pH值对发酵性能的影响(见图3)

从图3可以看出,经不同pH值的水拌料,发酵后测得TCA-NSI含量基本上维持在32%左右,可能是由于基质具有缓冲能力,所以表现为拌料所用水的pH值对发酵性能的影响不大,因此选择直接用自来水作为基质的拌料水,不再调其pH值。通过单因素方差分析,pH值对发酵性能无显著影响(P>0.05)。

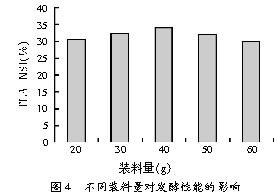

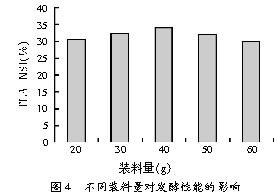

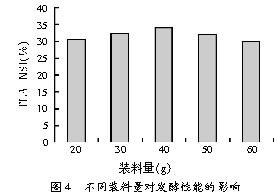

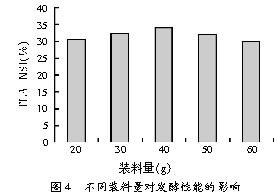

2.2.4 装料量对发酵性能的影响(见图4)

从图4可以看出,当装料量低于40 g时,随着装料量的增大,蛋白质的降解程度逐渐增大;当装料量大于40 g时,随着装料量的增大,蛋白质的降解程度逐渐减小;当装料量为40 g时,蛋白质的降解程度最大,表现为TCA-NSI的含量最高,因此,选择装料量为40 g。通过单因素方差分析,装料量对发酵性能的影响显著(0.01<P<0.05)。

2.2.5 采用响应面分析法优化发酵条件

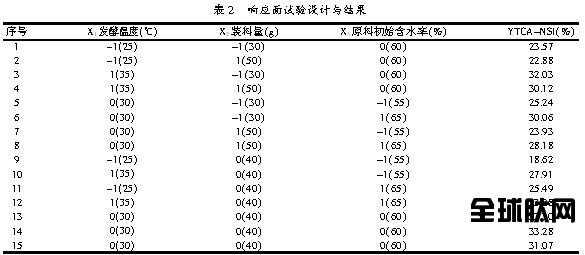

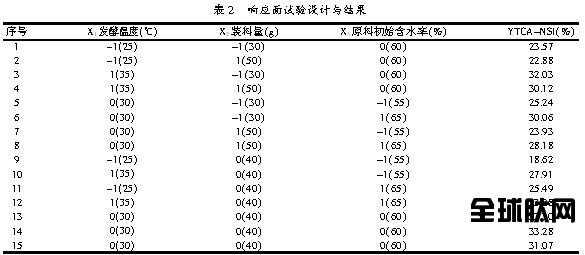

在单因素试验的基础上,采用响应面分析方法确定最佳发酵工艺条件。根据Box-Behnken的中心组合设计原理[6],设计了3因素3水平共15个试验点的响应面分析实验,在中心点重复三次。试验设计与结果见表2。

通过SAS的响应面回归过程进行数据分析,建立二次响应面回归模型,并进而寻求最优响应因子水平,经整理,所得分析结果见表3。

表3 回归方程的方差分析

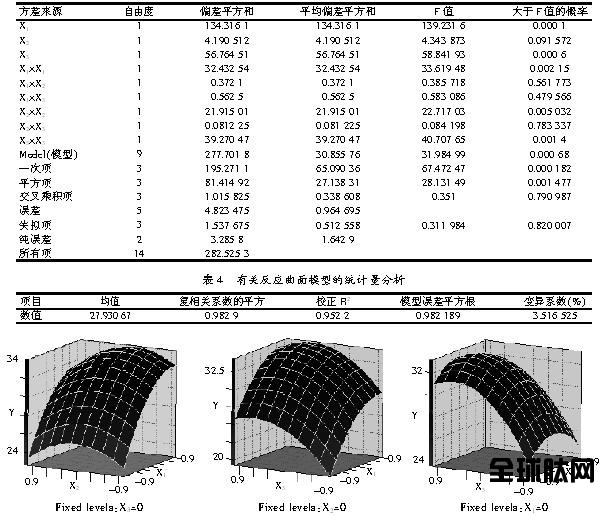

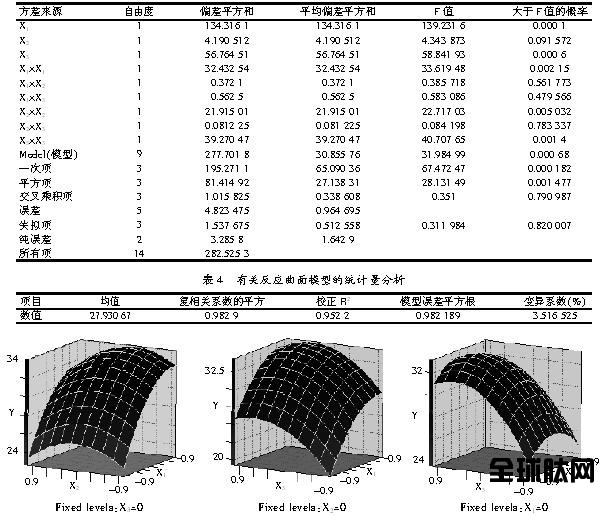

图5 响应面立体图示

由表3可知,一次项对Y有明显影响,交叉乘积项有一定的影响;失拟项P=0.820 007,没有显著性意义。二次响应面回归模型回归方程为:Y=32.55+4.097 5X1-0.723 75X2+2.663 75X3-2.963 75X1X1-0.305X1X2-0.375X1X3-2.436 25X22-0.142 5X2X3-3.261 25X32,反应曲面模型的统计量分析见表4。

由表4可见,其中复相关系数的平方R2=0.982 9,这说明这三个因素及其二次项能解释Y变化的98.29%,Y的变异系数为3.52%,说明模型拟合程度很好。

以TCA-NSI的含量为响应值,三个因素参数两两组合,作出响应面立体图见图5。

分析可知,回归模型存在稳定点,稳定点(X1,X2,X3)为(0.678 01,-0.201 91,0.373 82)。这说明最佳发酵温度为33 ℃,最佳装料量为38 g,最佳原料初始含水率为62%。此时模型预测的TCA-NSI含量为34.51%。为了检验响应面分析法的可靠性,并考虑到实际工艺控制的方便,将最佳发酵条件修正为:发酵温度33 ℃,装料量为40 g,原料初始含水率为62%,在此条件下,通过验证试验测得产物中TCA-NSI含量为33.61%。理论预测值与实验值之间良好的拟合性证实了模型的有效性,说明该模型能很好地预测实际发酵情况。

3 结论

① 通过单因素和响应面分析试验对发酵工艺条件进行了研究,选择接菌比例(枯草芽胞杆菌:产朊假丝酵母)为3:1,发酵36 h。最佳发酵条件为:发酵温度为33 ℃,装料量为40 g,原料初始含水率为62%,拌料水的pH值为自来水的自然pH值,在此条件下测得三氯乙酸可溶性氮(TCA-NSI)含量达到33.61%。

② 混菌发酵改善了豆粕的营养品质,发酵豆粕作为一种高蛋白的营养物质,可以代替部分鱼粉,以降低水产养殖成本。接下来我们还要进行抗营养因子去除情况的检测和饲喂试验,来检验发酵后豆粕的营养品质的改善情况,及进行部分代替鱼粉用于水产养殖业的研究。

参考文献

1 Kee-Jong Hong. Aspergillus oryzae GB-107 Fermentation Improves Nutritional Quality of Food Soybeans and Feed Soybean Meals[J].Journal of Medicinal Food,2004,7(4):430~436

2 郭玉东,张洋,张均国.小肽饲料营养价值及评价方法[J].饲料工业,2007,28(7):13~16

3 汪梦萍,王碧莲.小肽制品“喂大快”对断奶仔猪生长的影响[J].粮食与饲料工业,2000(4):38~39

4 刘媛媛,冯杰.微生物发酵豆粕的应用研究[J].广东饲料,2006,15(2):34~35

5 Adler-Nissen J. Enzymatic Hydrolysis of Food Protein[J]. Elsevier: Applied Science Publishers.London,1986,14(2):56~59

6 Thompson D R. Response surface experimentation[J]. J. Food Proc.Pres.,1982(6):155(编辑:刘敏跃,lm-y@tom.com)

戚伟,天津科技大学天津市工业微生物重点实验室,300457,天津市泰达开发区13大街29号255信箱。

赵树欣(通讯作者)、李艳敏、杨薇,单位及通讯地址同第一作者。

收稿日期:2007-07-09

摘 要 利用枯草芽胞杆菌和产朊假丝酵母菌混合发酵生产富肽蛋白饲料,通过单因素和响应面分析试验对其工艺条件进行了研究,选择接菌比例(枯草芽胞杆菌:产朊假丝酵母)为3:1,发酵36 h。最佳发酵条件为:发酵温度33 ℃,装料量40 g,原料初始含水率为62%,拌料水的pH值为自来水的自然pH值。在此条件下测得三氯乙酸可溶性氮(TCA-NSI)含量达到33.61%。

关键词 豆粕;混菌发酵;大豆肽;饲料

中图分类号 S816.6

Investigation on the technological condition of production protein feed

rich in peptide by mix bacteria fermentation

Qi wei, Zhao Shuxin, Li Yanmin,Yang wei

Abstract In order to investigate the technological condition of production feed rich in peptide, solid state fermentation was carried out with Bacillus. subtilus and candida utilis.The optimum time 36 h, the optimum inoculation 3:1(Bacillus.subtilus:Candida utilis).By single factor and response surface analysis, the optimum techonlogical condition:nature pH,temperature 33 ℃,charge 40 g, water content 62%. Under the optimum level determined,the content of TCA-NSI reached 33.61%.

Key words soybean meal;mix bacteria fermentation;peptide;feed

豆粕是应用最广泛的植物饲料蛋白质资源,其蛋白质含量高,除富含蛋氨酸外,其它氨基酸比较平衡,然而,豆粕的使用仅限于成年动物,因为幼畜很难消化大豆蛋白[1]。

微生物发酵法处理豆粕,能使其营养物质更容易被动物吸收,而且具有生产成本低、应用比较安全等特点。微生物发酵法处理豆粕是利用微生物丰富的酶系,将大分子植物蛋白质降解,经研究表明[2-4],发酵后的豆粕,其蛋白质结构发生了改变,相对分子质量降低,生成了许多具有特殊生理功能的小肽物质,提高了蛋白质消化率。同时,也较大程度降低了植物蛋白中的抗营养物质如胰蛋白酶抑制剂、脲酶、血凝素等,有效消除了大豆蛋白的抗原性,有利于动物的生长发育和肠道的吸收利用。本试验是以枯草芽胞杆菌和产朊假丝酵母为发酵菌株,采取混菌发酵的方式发酵豆粕生产富含小肽的蛋白饲料,为利用微生物改善豆粕的营养品质提供参考。

1 材料与方法

1.1 材料

菌种:枯草芽孢杆菌和产朊假丝酵母均由天津科技大学生物工程学院菌种保藏室提供。原料:豆粕购自天津开发区正大集团;麸皮由天津市宁河县宁河酒厂提供。培养基:枯草芽胞杆菌用牛肉膏蛋白胨培养基;产朊假丝酵母用YEPD培养基。

1.2 试验方法

1.2.1 液体种子培养

1.2.1.1 细菌种子液的制备

取斜面菌种一环至盛有50 ml牛肉膏蛋白胨培养基的250 ml三角瓶中,37 ℃、160 r/min摇床培养12 h。取上述培养好的菌液2 ml,转接到另外一瓶装有50 ml牛肉膏蛋白胨培养基的250 ml三角瓶中,摇床培养10 h。

1.2.1.2 产朊假丝酵母种子液的制备

取斜面菌种一环至盛有50 ml YEPD培养基的250 ml三角瓶中,28 ℃、160 r/min摇床培养24 h。取上述培养好的菌液2 ml,转接到另外一瓶装有50 ml YEPD培养基的250 ml三角瓶中,摇床培养20 h。

1.2.2 固态发酵方法

称取一定量的原料(豆粕和麸皮)装入250 ml三角瓶中,并调整其含水率,灭菌条件为121 ℃,20 min后取出,使其自然冷却,当温度降至30 ℃左右时,按3:1(枯草芽胞杆菌:产朊假丝酵母)的比例接入制备好的液体种子,于恒温培养箱中培养。

1.2.3 发酵产物水提液的制备

取出发酵后的样品10.0 g,加入0.9%生理盐水100 ml,在40 ℃、100 r/min的条件下水浴振荡1 h,然后,4 ℃、4 000 r/min离心10 min,上清液即为发酵产物水提液。

1.2.4 肽含量的测定

采用Adler-Nissen的方法[5],用三氯乙酸可溶性氮(Trichloroacetic Acid Nitrogen Solubility Index,TCA-NSI)含量来反映肽的含量。三氯乙酸可溶性氮含量=

式中:V2——滴定试样时消耗盐酸标准溶液的体积(ml);

V1——滴定空白时消耗盐酸标准溶液的体积(ml);

V——试样分解液的体积(ml);

V0——试样分解液蒸馏用体积(ml);

C——盐酸标准溶液浓度(mol/l);

M——样品的质量(g);

0.014 0——与1.00 ml盐酸标准溶液相当的,以克表示的氮的质量;

6.25——氮换算成蛋白质的平均系数。

2 结果与分析

2.1 培养时间的确定(见表1)

从表1可以看出,随着发酵时间的增长,TCA-NSI的含量不断增大,当培养到36 h时,TCA-NSI的含量达到32.22%。培养时间超过36 h后,虽然TCA-NSI的含量还在继续增加,但醇香味在不断的减弱,刺鼻氨味在不断的增加,而且TCA-NSI含量的增加量也很少,发酵60 h时,TCA-NSI的含量只比36 h时增加了2.92%。为了提高设备利用率,因此在以后的试验中选择培养时间为36 h。

2.2 固态发酵条件的研究

2.2.1 培养温度对发酵性能的影响(见图1)

从图1中可以看出,培养温度为30 ℃时,TCA-NSI的含量最大,而且醇香味比较浓,基本没有刺鼻氨味,因此,选择30 ℃为发酵的培养温度。根据单因素方差分析,发酵温度对发酵性能的影响非常显著(P<0.01)。

2.2.2 基质初始含水率对发酵性能的影响(见图2)

从图2中可以看出,随着原料初始含水率的增加,TCA-NSI含量不断增加,原料初始含水率为65%时TCA-NSI的含量最大,但比原料初始含水率为60%时TCA-NSI的含量只大了1.00%,为了节省烘干产品所耗的能源,选择原料初始含水率为60%。根据单因素方差分析,基质初始含水率对发酵性能的影响非常显著(P<0.01)。

2.2.3 拌料水pH值对发酵性能的影响(见图3)

从图3可以看出,经不同pH值的水拌料,发酵后测得TCA-NSI含量基本上维持在32%左右,可能是由于基质具有缓冲能力,所以表现为拌料所用水的pH值对发酵性能的影响不大,因此选择直接用自来水作为基质的拌料水,不再调其pH值。通过单因素方差分析,pH值对发酵性能无显著影响(P>0.05)。

2.2.4 装料量对发酵性能的影响(见图4)

从图4可以看出,当装料量低于40 g时,随着装料量的增大,蛋白质的降解程度逐渐增大;当装料量大于40 g时,随着装料量的增大,蛋白质的降解程度逐渐减小;当装料量为40 g时,蛋白质的降解程度最大,表现为TCA-NSI的含量最高,因此,选择装料量为40 g。通过单因素方差分析,装料量对发酵性能的影响显著(0.01<P<0.05)。

2.2.5 采用响应面分析法优化发酵条件

在单因素试验的基础上,采用响应面分析方法确定最佳发酵工艺条件。根据Box-Behnken的中心组合设计原理[6],设计了3因素3水平共15个试验点的响应面分析实验,在中心点重复三次。试验设计与结果见表2。

通过SAS的响应面回归过程进行数据分析,建立二次响应面回归模型,并进而寻求最优响应因子水平,经整理,所得分析结果见表3。

表3 回归方程的方差分析

图5 响应面立体图示

由表3可知,一次项对Y有明显影响,交叉乘积项有一定的影响;失拟项P=0.820 007,没有显著性意义。二次响应面回归模型回归方程为:Y=32.55+4.097 5X1-0.723 75X2+2.663 75X3-2.963 75X1X1-0.305X1X2-0.375X1X3-2.436 25X22-0.142 5X2X3-3.261 25X32,反应曲面模型的统计量分析见表4。

由表4可见,其中复相关系数的平方R2=0.982 9,这说明这三个因素及其二次项能解释Y变化的98.29%,Y的变异系数为3.52%,说明模型拟合程度很好。

以TCA-NSI的含量为响应值,三个因素参数两两组合,作出响应面立体图见图5。

分析可知,回归模型存在稳定点,稳定点(X1,X2,X3)为(0.678 01,-0.201 91,0.373 82)。这说明最佳发酵温度为33 ℃,最佳装料量为38 g,最佳原料初始含水率为62%。此时模型预测的TCA-NSI含量为34.51%。为了检验响应面分析法的可靠性,并考虑到实际工艺控制的方便,将最佳发酵条件修正为:发酵温度33 ℃,装料量为40 g,原料初始含水率为62%,在此条件下,通过验证试验测得产物中TCA-NSI含量为33.61%。理论预测值与实验值之间良好的拟合性证实了模型的有效性,说明该模型能很好地预测实际发酵情况。

3 结论

① 通过单因素和响应面分析试验对发酵工艺条件进行了研究,选择接菌比例(枯草芽胞杆菌:产朊假丝酵母)为3:1,发酵36 h。最佳发酵条件为:发酵温度为33 ℃,装料量为40 g,原料初始含水率为62%,拌料水的pH值为自来水的自然pH值,在此条件下测得三氯乙酸可溶性氮(TCA-NSI)含量达到33.61%。

② 混菌发酵改善了豆粕的营养品质,发酵豆粕作为一种高蛋白的营养物质,可以代替部分鱼粉,以降低水产养殖成本。接下来我们还要进行抗营养因子去除情况的检测和饲喂试验,来检验发酵后豆粕的营养品质的改善情况,及进行部分代替鱼粉用于水产养殖业的研究。

参考文献

1 Kee-Jong Hong. Aspergillus oryzae GB-107 Fermentation Improves Nutritional Quality of Food Soybeans and Feed Soybean Meals[J].Journal of Medicinal Food,2004,7(4):430~436

2 郭玉东,张洋,张均国.小肽饲料营养价值及评价方法[J].饲料工业,2007,28(7):13~16

3 汪梦萍,王碧莲.小肽制品“喂大快”对断奶仔猪生长的影响[J].粮食与饲料工业,2000(4):38~39

4 刘媛媛,冯杰.微生物发酵豆粕的应用研究[J].广东饲料,2006,15(2):34~35

5 Adler-Nissen J. Enzymatic Hydrolysis of Food Protein[J]. Elsevier: Applied Science Publishers.London,1986,14(2):56~59

6 Thompson D R. Response surface experimentation[J]. J. Food Proc.Pres.,1982(6):155(编辑:刘敏跃,lm-y@tom.com)

戚伟,天津科技大学天津市工业微生物重点实验室,300457,天津市泰达开发区13大街29号255信箱。

赵树欣(通讯作者)、李艳敏、杨薇,单位及通讯地址同第一作者。

收稿日期:2007-07-09